Tribologische Untersuchungen von thermoplastischen Kunststoffen mit Modellprüfständen

Dipl.-Ing. Arndt Schumann

TriboPlast GmbH, Deutschland

Bei der Entwicklung von reibungsbeanspruchten Kunststoffbaugruppen ist eine tribologiegerechte Kunststoffauswahl meist nicht ohne die Durchführung von Reibungs- und Verschleißtests möglich. Hintergrund ist, dass das Reibungs- und Verschleißverhalten keine Materialeigenschaft, sondern unter anderem von der Gestaltung, Materialpaarung und der tribologischen Beanspruchung der Baugruppe abhängig ist. Es handelt sich also um ein Systemverhalten.

Um zu einem frühen Zeitpunkt der Entwicklung zu testen, welche der ausgewählten Kunststoffe für die Anwendung geeignet sind, werden Modellversuche mit einfach herstellbaren Materialproben durchgeführt.

Dabei müssen sich die Versuchsbedingungen mit der realen Anwendung in bestimmten Punkten stimmig sein. Andernfalls können mit dem Modellversuch keine belastbaren Rückschlüsse auf das tribologische Verhalten des späteren Produktes gezogen werden.

In den folgenden Abschnitten wird beschrieben, welchen Einfluss die Beanspruchung, die Bauteilgestaltung und die Verarbeitung der Bauteile auf das tribologische Verhalten einer Reibpaarung haben.

Darauf aufbauend wird eine Methode erläutert, wie Modellversuche aufgebaut werden sollten, um das tribologische System des späteren Produktes im Wesentlichen abbilden zu können. Es werden dabei die Voraussetzungen für eine Übertragbarkeit der Ergebnisse beschrieben.

1. Wirkung der Merkmale des tribologischen Systems auf das Reibungs- und Verschleißverhalten von Kunststoffreibpaarungen

1.1 Tribologisches System

Das tribologische Verhalten von Kunststoffreibpaarungen ist eine Systemeigenschaft und keine Materialeigenschaft.

Bereits durch die Änderung einer Systemkomponente können sich die Reibungs- und Verschleißkennwerte wesentlich ändern.

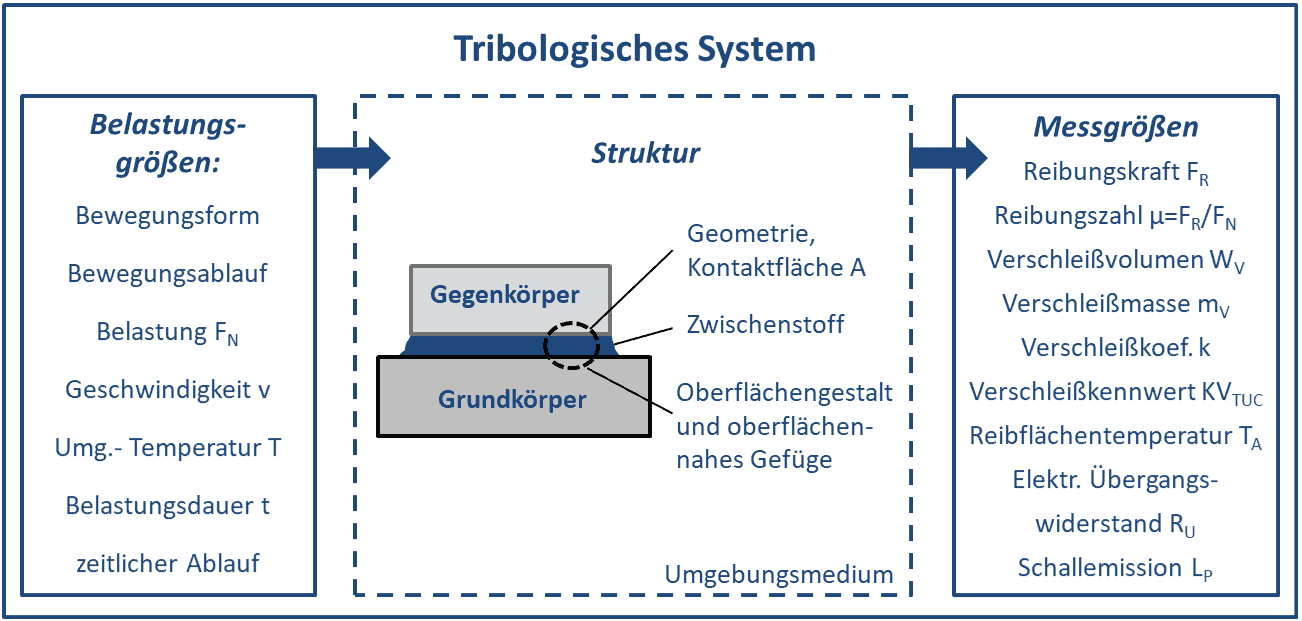

Die folgende Abbildung zeigt eine Reibpaarung und die Einflussfaktoren auf deren tribologisches Verhalten.

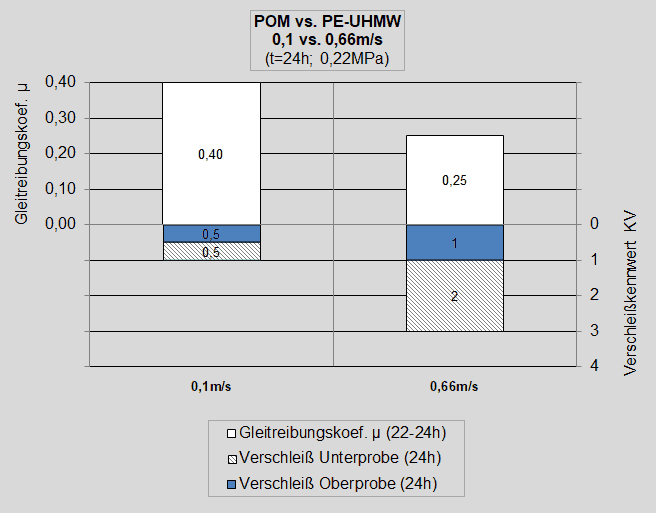

1.2 Einfluss der Geschwindigkeit auf das Reibungs- und Verschleißverhalten

Die Geschwindigkeit ist eine Beanspruchungskomponente des Tribosystems. Es gibt keinen allgemeingültigen Zusammenhang zwischen der Geschwindigkeit und dem Gleitreibungskoeffizient. Bei einer Erhöhung der Geschwindigkeit kann der Gleitreibungswert steigen oder fallen und umgekehrt. Dagegen zeigt sich beim Verschleiß, dass dieser meist ansteigt, wenn die Geschwindigkeit erhöht wird. Hintergrund ist unter anderem die Erhöhung des Energieeintrages in die Kontaktfläche und der daraus resultierende Temperaturanstieg.

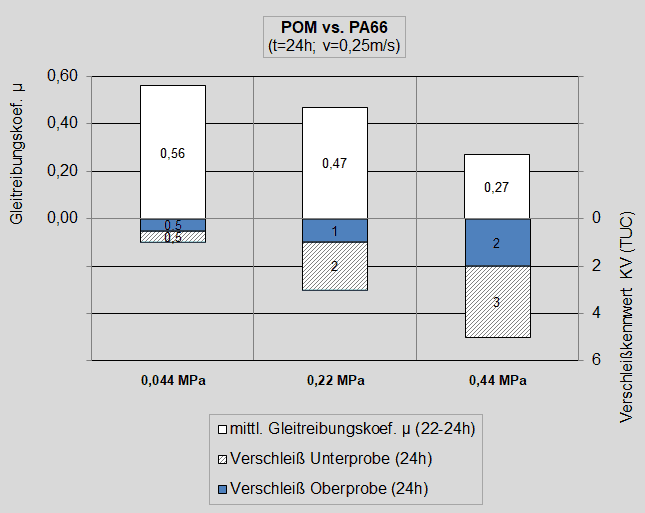

1.3 Einfluss der Belastung bzw. der Normalkraft auf das Reibungs- und Verschleißverhalten

Eine weitere Beanspruchungskomponente stellt die Normalkraftbelastung der Kontaktfläche dar. Daraus resultiert die Flächenpressung, die sich theoretisch aus der Normalkraft, dividiert durch die projizierte Kontaktfläche der Reibpaarung, ergibt.

Die Flächenpressung wirkt sich sehr stark auf den Gleitreibungskoeffizient und das Verschleißverhalten aus. Analog zu, Geschwindigkeit besteht auch hier kein allgemeingültiger Zusammenhang zwischen Belastung und Gleitreibungskoeffizient.

Jedoch steigt bei Erhöhung der Belastung meist auch hier der Verschleiß an.

1.4 Einfluss des pv-Wertes (Flächenpressung mal Geschwindigkeit) auf das Reibungs- und Verschleißverhalten

Oft werden Reibungs- und Verschleißkennwerte in Abhängigkeit vom pv-Wert, also dem Produkt aus Flächenpressung und Geschwindigkeit, dargestellt. Es ist richtig, dass der pv-Wert ein Maß für die Beanspruchung ist. Bei einem höheren pv-Wert ist meist auch ein höherer Verschleiß zu erwarten.

Es besteht jedoch kein allgemeingültiger Zusammenhang zwischen dem pv-Wert und dem Gleitreibungswert.

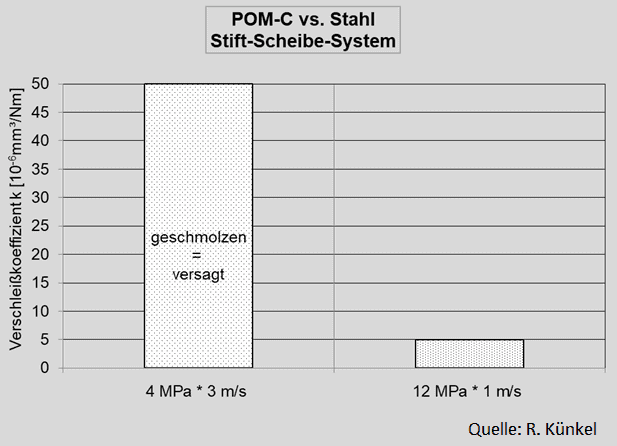

Darüber hinaus weicht auch der Verschleiß bei Versuchen mit gleichem pv-Wert und Variation der Flächenpressung und der Geschwindigkeit stark voneinander ab.

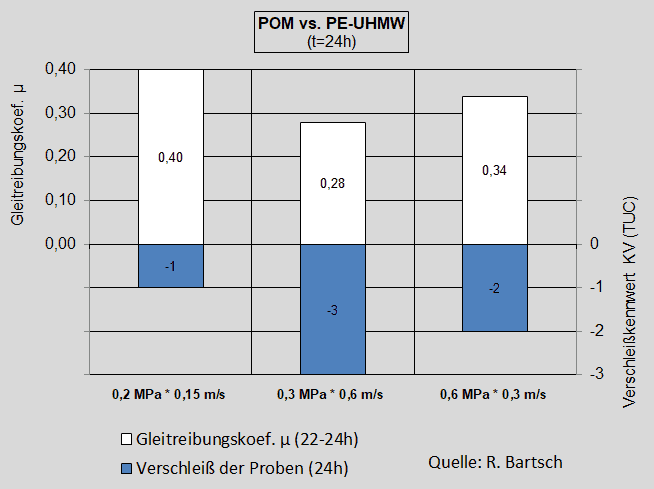

So zeigen sich bei den Untersuchungen von KÜNKEL extreme Unterschiede im Verschleißverhalten. Der Verschleißkoeffizient zweier POM-C – Stahlreibpaarung wurde bei gleichem pv-Wert von 12 Nm/mm2s jedoch unterschiedlicher Flächenpressung und Geschwindigkeit im Stift-Scheib-Versuch ermittelt. Bei der Variante hohe Geschwindigkeit mal kleine Flächenpressung ist der Verschleiß extrem hoch. Bei der Variante geringe Geschwindigkeit und hohe Flächenpressung ist der Verschleiß dagegen gering. Folglich hat die Geschwindigkeitskomponente eine wesentliche stärkere Wirkung auf das Verschleißverhalten als die Flächenpressung. Das bestätigen auch die Untersuchungen von BARTSCH.

Der pv-Wert darf somit nicht alleinstehend als Einflussfaktor auf das tribologische Verhalten herangezogen werden.

1.5 Einfluss der Temperatur auf das Reibungs- und Verschleißverhalten

Die mechanischen Eigenschaften und das tribologische Verhalten von Thermoplasten sind stark temperaturabhängig. Amorphe Thermoplaste sind nur unterhalb der Erweichungstemperatur einsetzbar. Teilkristalline Thermoplaste werden dagegen oft oberhalb der Glasübergangstemperatur eingesetzt, einem Bereich, in dem die amorphen Bereiche des Kunststoffes bereits erweicht sind.

Die kristallinen Bereiche halten den Kunststoff in einem festen Zustand und das bis zur Kristallitschmelztemperatur. Liegt die Temperatur unter der Glasübergangs- bzw. Erweichungstemperatur, sind amorphe und teilkristalline Thermoplast hart und spröde. Im Erweichungstemperaturbereich sind amorphe Thermoplaste zäh und duktil. Das Gleiche gilt für teilkristalline Thermoplast überhalb der Glasübergangstemperatur. [4]

Die Temperatur im Reibkontakt wird neben der Umgebungstemperatur wesentlich durch den reibungsbedingten Energieeintrag und den Wärmeübergang bestimmt.

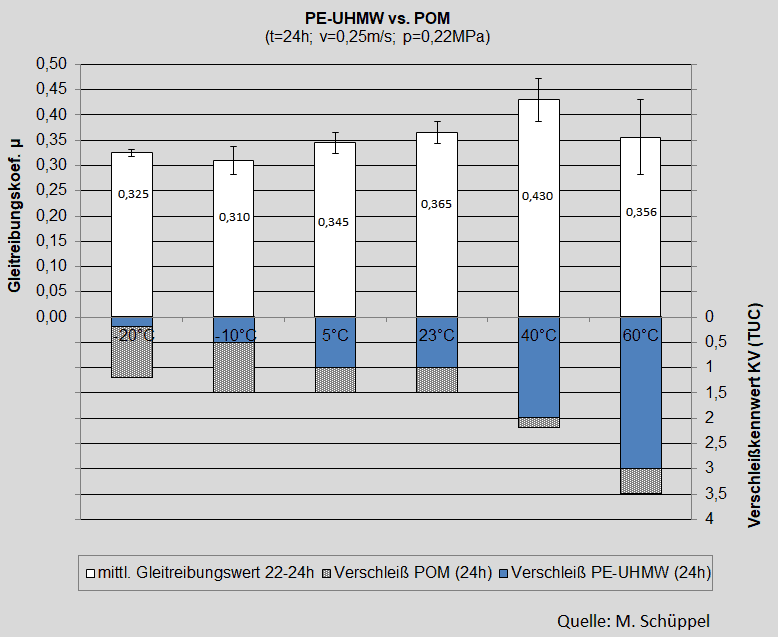

Das folgende Diagramme zeigt den Einfluss der Umgebungstemperatur auf die Gleitreibungswerte und den Verschleiß einer PE-UHMW – POM Reibpaarung.

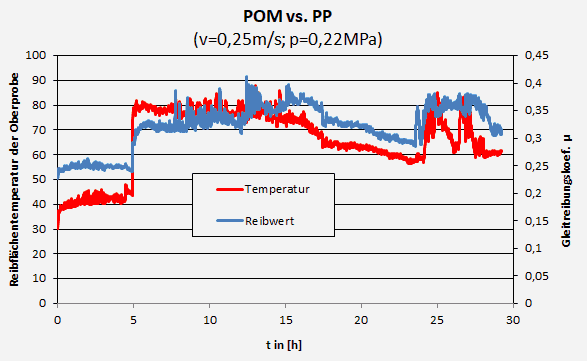

Im folgenden Diagramm wird der Zusammenhang zwischen Gleitreibungskoeffizient und Reibflächentemperatur verdeutlicht.

1.6 Einfluss der Oberflächengestalt auf das Reibungs- und Verschleißverhalten

Bei Kunststoff-Kunststoffreibpaarungen wirkt sich die Rauheit der Reibflächen nicht wesentlich auf das tribologische Verhalten aus. Bei Kunststoff-Stahlreibpaarung spielt dagegen die Rauheit der Stahloberfläche eine entscheidende Rolle.

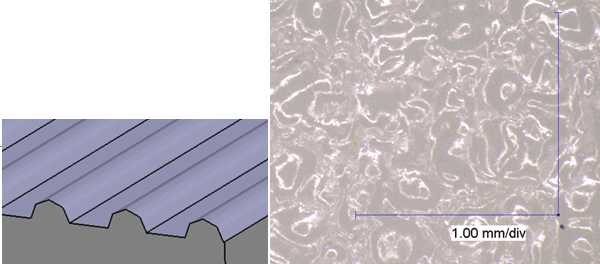

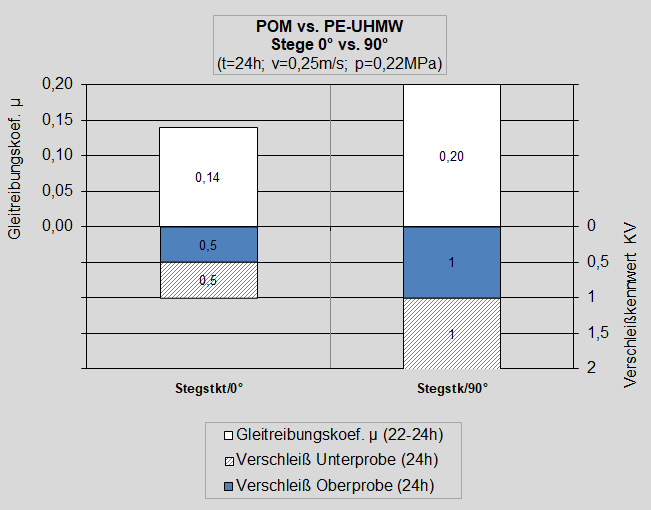

Makroskopische Oberflächenstrukturen wirken sich dagegen auch bei Kunststoff- Kunststoffreibpaarungen sehr stark auf das Reibungs- und Verschleißverhalten aus.

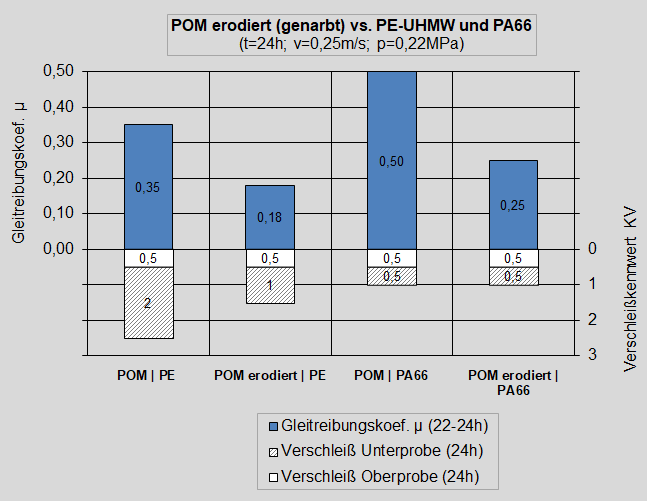

So bewirkt eine genarbte Kunststoffoberfläche (Spritzgießwerkzeug mit erodierter Oberfläche) gegenüber einer glatten Oberfläche oft eine Reduzierung der Gleitreibungswerte und der Verschleißkennwerte. (Abb. 8 rechts; Abb. 9)

Die Oberflächengestalt und die Orientierung der geometrischen Formen zur Bewegungsrichtung bestimmen unter anderem die Kontaktverhältnisse und beeinflussen wesentlich das Reibungs- und Verschleißverhalten (Vgl. Abb. 8, Abb. 9, Abb. 10). Stegstrukturen, wie in Abb. 8 dargestellt, können auch aus der Fräsbearbeitung von Kunststoffoberflächen resultieren!

1.7 Einfluss der Herstellung (Spritzgießen und mechanische Bearbeitung) auf das Reibungs- und Verschleißverhalten

Die Herstellung der Kunststoffbauteile hat wesentlichen Einfluss auf die Morphologie der Thermoplaste und die Oberflächengestalt. Mechanisch bearbeiteten Oberflächen weisen oft mikroskopische bis makroskopische Wellen und Rillen auf, die sich wesentlich auf das tribologische Verhalten der Reibpaarung auswirken (Vgl. Fehler! Verweisquelle konnte nicht gefunden werden.).

Bei spritzgegossenen Bauteilen aus teilkristallinen Thermoplasten (POM-C, PA66, PPS, etc.) wirkt sich die Werkzeugtemperatur auf Kristallisation in der Randschicht aus. Ist die Temperatur zu gering, kommt es zu einer schnellen Erstarrung der Schmelze. Die Kristallisation der Randschicht wird dadurch unterbunden bzw. stark reduziert. Daraus resultiert eine starke Verschlechterung der Verschleiß- beständigkeit, was KÜNKEL [2] durch Versuche mit POM-C, PA66 und PPS nachweisen konnte.

1.8 Einfluss des Prüfprinzips auf das Reibungs- und Verschleißverhalten

Es sind viele Prüfprinzipien bekannt, die sich in der Form der Prüfkörper und deren Relativbewegung an realen tribologischen Systemen (Wälzlager, Radialgleitlager, etc.) anlehnen.

Bei den meisten dieser Prinzipien bewirken die Prüfkörpergeometrie sehr geringe Kontaktflächen, teilweise nur Punkt- oder Linienkontakte. Beispiele dafür sind das 4- Kugelsystem oder zwei gekreuzte Zylinder.

Bei der Prüfung von thermoplastischen Kunststoffen muss deren Temperaturempfindlichkeit berücksichtigt werden. So kann es bei Versuchen mit kleiner Kontaktfläche gegenüber Versuchen mit großer Kontaktfläche zu enormen Unterschieden im Reibungs- und Verschleißverhalten kommen. Hintergrund ist, dass die Abgabe der Reibungswärme bei kleinen Kontaktflächen günstiger ist als bei großen.

Aufgrund der einfach herzustellenden Probekörper (z.B. spritzgegossene Platten) und der zumeist praxisnahen Kontaktgeometrie eignen sich die Prinzipien Platte auf Platte, Platte auf Scheibe und Stift auf Scheibe sehr gut zur Prüfung des tribologischen Verhaltens von Kunststoffbauteilen.

1.9 Einfluss der Beanspruchungsdauer auf das Reibungs- und Verschleißverhalten

Reale tribologische System werden selten durch Dauerbetrieb beansprucht. Beispiele dafür sind Lineargleitlager in der Automatisierungstechnik, Radiallager in Landmaschinen oder Zahnradgetriebe in der Bohrmaschine.

Der Verschleiß ist von der Gesamtdauer der Beanspruchung abhängig. Er hängt aber auch von der Dauer jeder Einzelbeanspruchung ab. So können wenige lang andauernde Einzelbeanspruchungen in Folge der Reibungswärme einen frühzeitigen verschleißbedingten Ausfall des Systems bewirken.

In den meisten tribologischen Systemen wird der Grundkörper weniger stark beansprucht als der Gegenkörper oder umgekehrt.

Während die Reibfläche des einen Körpers permanent im Reibkontakt steht wird der Gegenkörper nur zyklisch beansprucht. Das ist zum Beispiel bei einem Linearlager der Fall. Der Führungsschuh oder die Führungsbuchse wird permanent beansprucht, bei der Führungsschiene dagegen nur die jeweils im Kontakt stehende Teilfläche.

Ein weiteres Beispiel ist das Zahnradgetriebe, bei dem die Zähne des kleinen Rades öfter im Eingriff sind als die des großen.

Es ist einleuchtend, dass in diesen Fällen das mehr beanspruchte Bauteil aus einem verschleißfesteren Material bestehen sollte.

2. Methodik zur praxisnahen Ermittlung des tribologischen Verhaltens von Thermoplasten mit Modellprüfständen

Modellversuche können nur dann praxisnahe Versuchsergebnisse liefern, wenn das tribologische System der späteren Baugruppe möglichst genau im Modellversuch abgebildet wird. Es ist einleuchtend, dass das nur begrenzt möglich ist. Im Modellversuch werden bspw. einfache Probekörper verwendet. Auch die Form der Probekörper kann sich deutlich von der des Bauteiles unterscheiden.

Im vorherigen Abschnitt wurden wesentliche Zusammenhänge zwischen den Tribosystemkomponenten und dem Reibungs- und Verschleißverhalten von Kunststoff-Reibpaarungen dargestellt. Diese Zusammenhänge müssen bei der Versuchsplanung berücksichtigt werden.

Versuchsplanung

- Auswahl eines praxisnahen Versuchsprinzips:

Platte auf Scheibe oder Stift auf Scheibe bei kontinuierlicher Bewegung der Bauteile;

Platte auf Platte oder Stift auf Platte bei oszillierender Bewegung der Bauteile - Probenherstellung bzw. Oberflächengestalt wie beim realen Bauteil:

Die Proben sollten mit dem gleichen Herstellungsverfahren (Spritzgießen, Extrusion, Fräsen, etc.) und Prozessparametern wie die realen Bauteile, und insbesondere mit der gleichen Oberflächengestalt, hergestellt werden. Beim Spritzgießen muss darauf geachtet werden, dass die Probenkörper vor allem mit der gleichen Werkzeugtemperatur wie das spätere Bauteil hergestellt werden. - Probengeometrie bzw. Kontaktfläche:

Die Abmessung der Proben sollte nicht wesentlich von der Kontaktfläche der realen Baugruppe abweichen. - Probenpräparation:

Die Kanten der Oberproben sollten angefast oder verrundet werden.

Reinigung der Probenoberfläche z.B. mit Ethanol. - Schmierung:

Kunststoff-Reibpaarungen werden häufig trocken, also ohne Schmierung betrieben. Ist bei der Baugruppe Schmierung vorgesehen, muss im Modellversuch das gleiche Schmiermittel eingesetzt werden. - Geschwindigkeit:

wie in der Praxis - Flächenbelastung:

wie in der Praxis - Umgebungstemperatur:

wie in der Praxis - Probenzuordnung:

Die in der Praxis mehr beanspruchte Komponente bildet im Versuch die Oberprobe, also die Probe, die permanent im Reibkontakt steht. - Einstellung des Hubes (Platte auf Platte) bzw. des Reibungsbahndurchmessers (Stift auf Scheibe):

Je größer der Hub bzw. des Reibungsbahndurchmessers, desto größer ist die Abweichung zwischen der Beanspruchung der Oberprobe und der Beanspruchung der Platte oder Scheibe. Hub und Reibungsbahndurchmesser müssen sich nahe an dem Verhältnis der Beanspruchung der realen Bauteile orientieren. - Versuchsdauer:

Nahe am Praxisfall. Eventuell auch im Intervallbetrieb.

Bei vergleichenden Untersuchungen mindestens so lange, bis sich die Gleitreibungswerte stabilisiert haben. Empfehlung: mehr als 6 km Reibweg - Anzahl der Versuche:

Mindestens 4 - Messgrößen:

Reibungskoeffizient; Verschleißkennwert; Temperatur; Schwingung; Geräuschemission

Literatur

[1] Weisbach, T.: Korrelationsanalyse von Tribologiekennwerten, Studienarbeit, TU-Chemnitz, Professur Fördertechnik, 2011

[2] Künkel, R.: Auswahl und Optimierung von Kunststoffen für tribologisch beanspruchte Systeme, Dissertation, Lehrstuhl für Kunststofftechnik, Erlangen, 2005

[3] Bartsch, R.: Reibflächentemperaturen von POM-PE Gleitkontakten, Tagungsbeitrag GKT’17, TU-Chemnitz, Institut für Fördertechnik und Kunststoffe, 2017

[4] Ehrenstein, G.W.: Mit Kunststoffen konstruieren, 3. Auflage, Carl Hanser Verlag, München, 2007

[5] Schüppel, M.: Analyse des Reibungs- und Verschleißverhaltens von künstlichen Gleitauflagen für Sport- und Freizeit, Abschlussarbeit, TU-Chemnitz, Professur Fördertechnik, 2011