Glossar: Tribologie der Kunststoffe

Hier erklären wir Begriffe und Zusammenhänge rund um das Thema Reibung und Verschleiß von Kunststoffen.

Haben Sie Fragen? Melden Sie sich gern bei uns!

Wir prüfen das Reibungs- und Verschleißverhalten Ihrer Kunststoffe und Kunststoffbauteile auf unseren Multifunktions-Tribometern! Gern beraten wir Sie bei der Optimierung und Kunststoffauswahl Ihrer reibungsbeanspruchten Produkte!

Adhäsion bezeichnet die Anziehung zwischen sich berührenden Kontaktflächen. Die Anziehungskräfte sind auf van der Waals’sche Wechselwirkungskräfte der Makromoleküle zurückzuführen. Bei Kunststoffen mit einem hohen polaren Anteil der Oberflächenenergie sind diese Anziehungskräfte sehr ausgeprägt, während die Anziehungskräfte zwischen unpolaren Kunststoffen bzw. einem polaren und einem unpolaren Kunststoff gering sind.

Die Adhäsion wirkt sich auch auf die Reibung aus. Man spricht von einem adhäsiven und einem deformativen Reibungsanteil des Reibwertes.

![]()

Je höher also die Anziehung der Reibflächen, desto höher ist der adhäsive Reibungsanteil des Reibwertes. Bei Reibpaarungen mit polaren – polaren Reibpartner ziehen sich die Reibflächen sehr stark an. Folglich ist adhäsive Reibungsanteil sehr hoch. Generell ist der Reibungswert bei polaren – polaren Reibpartnern meist deutlich höher als bei Reibpaarungen bei denen ein Reibpartner unpolar ist.

Bei polaren Reibpaarungen wirken sich Verschleißpartikel reibungsmindernd aus, da sie die sich anziehenden Reibflächen „trennen“.

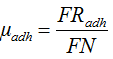

Der adhäsive Reibungsanteil korreliert mit der Normalkraftbelastung der Reibpaarung. Technische Oberflächen sind nicht absolut eben. Sie weisen eine Welligkeit und Rauheit auf. Bei geringen Normalkraftbelastungen sind wenige erhabene Teilflächen der Reibpaarung in Kontakt, der adhäsive Reibungskraft folglich gering. Bei einer Erhöhung der Normalkraftbelastung erhöht sich die Kontaktfläche der Reibpartner, die adhäsive Reibungskraft steigt an. Das heißt die Reibflächen nähern sich immer mehr an. Durch die Verformung der Reibpartner treten nun auch die im „Tal liegenden“ Teilflächen der unebenen Oberfläche in Kontakt. Die Reibungskraft steigt gegenüber der Normalkraft erst stark und dann weniger stark an (degressiv).

Wegen

sinkt der adhäsive Reibungswert bei steigender Normalkraftbelastung.

Zu den amorphen Kunststoffen gehören z.B. PMMA, PS, ABS, PC. Diese Kunststoffe weisen eine unregelmäßige Molekülstruktur auf. Amorphe Kunststoffe sind gegenüber teilkristallinen Kunststoffen weniger verschleißfest.

Wenn Grund- und Gegenkörper aus dem gleichen Kunststoff bestehen spricht man von einer Eigenpaarung. Solche Reibpaarungen sollten vermieden werden, da sie meist hohe Reibungswerte und starken Verschleiß verursachen. Sehr kritisch sind in diesem Zusammenhang Eigenpaarungen aus polaren Kunststoffen. Wenn sich solche Reibpaarungen nicht vermeiden lassen, kann durch den Einsatz von inkorporierten Schmierstoffen gegengesteuert werden.

Ergibt sich aus der Normalkraft dividiert durch die projizierte Kontaktfläche.

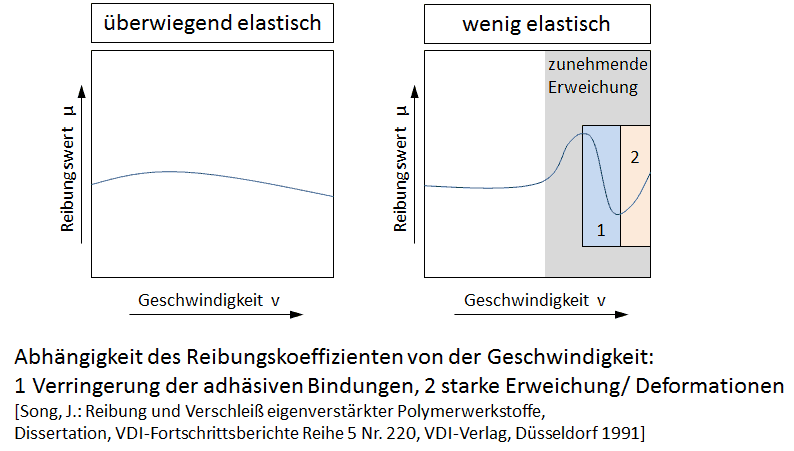

Geschwindigkeit bezeichnet die Relativbewegung zwischen Grund und Gegenkörper. Es besteht eine Abhängigkeit zum Reibungskoeffizient und zum Verschleiß. Je höher die Geschwindigkeit desto höher ist die Reibleistung ergo der Wärmeintrag in die Reibfläche. Die geringe Wärmeleitfähigkeit der Kunststoffe bewirkt eine Konzentration der Wärme in der Reibfläche. Eine Erhöhung der wärmebedingten Deformation der Reibflächen bedingt mit steigender Geschwindigkeit eine Zunahme des Verschleißes. Wobei in diesem Zusammenhang Kunststoffe mit geringer Dauergebrauchstemperatur empfindlicher reagieren als solche mit hoher Dauergebrauchstemperatur.

Wird die Geschwindigkeit über eine lange Zeit so weit erhöht, dass der reibungsbedingte Wärmeeintrag eine Überschreitung der Glasübergangstemperatur (amorphe Kunststoffe) bzw. der Schmelztemperatur (teilkristalline Kunststoffe) bewirkt, kommt es zum Versagen der Reibpaarung. Unterhalb dieser kritischen Bereiche reagieren Kunststoffe in ihrem Reibungsverhalten unterschiedlich auf eine Steigerung der Geschwindigkeit.

Nach der Reibungstheorie von BARTENEV verhalten sich die adhäsiven Bindungen im Reibkontakt Temperatur- und damit auch Geschwindigkeitsabhängig. Polare Reibpaarungen (hoher adhäsiver Reibungswiderstand) zeigen deshalb bezüglich der Geschwindigkeit ein anderes Reibungsverhalten als unpolare Reibpaarungen (geringer adhäsiver Reibungswiderstand).

SONG unterscheidet Kunststoffe in diesem Zusammenhang in „überwiegend elastische“ und weniger „elastische Kunststoffe“ . Bei den überwiegend elastischen Kunststoff e besteht kaum eine Abhängigkeit des Reibungswertes von der Geschwindigkeit. Dagegen zeigen die „wenig elastischen Kunststoffe“ bei hohen Geschwindigkeiten eine starke Abhängigkeit des Reibwertes von der Geschwindigkeit.

Der Haftreibungskoeffizient ist ein dimensionsloser Kennwert für den Bewegungswiderstand einer Reibpaarung. Er tritt beim Übergang vom Stillstand in die Bewegung auf.

Formel: µ_haft = F_reib_krit / Fn.

Der Haftreibungskoeffizient von Kunststoffreibpaarungen ist meist deutlich größer als der Gleitreibungskoeffizient, da eine höhere Reibungskraft aufzubringen ist, um eine Reibpaarung in Bewegung zu versetzen als die Bewegung aufrecht zu erhalten. Zurückzuführen ist dieser Effekt auf „Verhakungen“, Deformationen (Eindringen eines Reibpartners in den anderen, insbesondere bei hart-weich-Reibpaarungen) und die Anziehung der Oberflächen – „Haltekräfte“ die erst überwunden werden müssen um die Reibpaarung in Bewegung zu versetzen.

In Abhängigkeit von der Oberflächengestalt, der Adhäsion, der Härte, der Stillstandszeit, etc. kann der Unterschied zwischen Gleitreibungs- und Haftungsreibungskoeffizient sehr stark oder minimal ausgeprägt sein. Bei gleitoptimierten Kunststoffen und einer gleitoptimierten Auswahl von Grund- und Gegenkörper liegen der Gleitreibungs- und der Haftreibungskoeffizient meist sehr nahe bei einander.

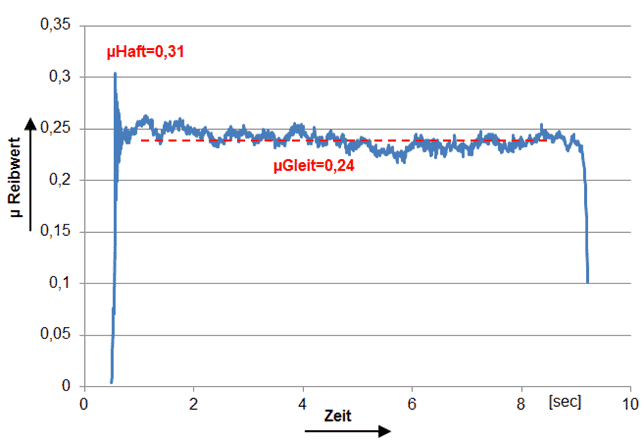

Die folgende Kurve zeigt einen deutlich ausgeprägten Unterschied zwischen Gleit- und Haftreibungskoeffizient.

Diagramm: Haftreibung/Gleitreibung der Reibpaarung POM – PE UHMW

Der Haftreibungskoeffizient ist keine Materialeigenschaft, sondern eine Systemeigenschaft. Alle Bestandteile des Tribologischen Systems haben Einfluss auf diesen Koeffizient. Über die Beanspruchungsdauer variiert der Haftungsreibungskoeffizient.

Inkorporierte Schmierung ermöglicht die Reduzierung der Reibungswerte und des Verschleißes ohne externe Schmierstoffe. Der inkorporierte Schmierstoff ist in die Polymermatrix eingebettet oder in manchen Fällen auch chemisch an diese gebunden.

Inkorporierte Schmierstoffe sind Polyethylen, Polytetrafluorethylen, Silikonöl, Molybdändisulfid, Graphit, etc.

Vor allem bei polaren Kunststoffen wirken sich diese Additive besonders positiv auf das Reibungsverhalten aus, da sie die Adhäsion in den Reibflächen reduzieren.

Der Inkorporierte Schmierstoff sollte in der Polymermatrix und vor allem in der Randschicht der Reibflächen gleichmäßig verteilt sein. Dadurch kann die Schmierung von Beginn an und über die Lebensdauer (Materialabtragung) wirken.

Silikonöl migriert unter Umständen an die Oberfläche der Kunststoffbauteile – ein Vorteil gegenüber den Festschmierstoffen (PE, PTFE, MOS2, Graphit).

Nach Czichos ist die Tribologie „ein interdisziplinäres Fachgebiet zur Optimierung mechanischer Technologien durch Verminderung reibungs- und verschleißbedingter Energie- und Stoffverluste.“ [Czichos, H.; Habig, K.-H.: Tribologie-Handbuch, 4. Auflage, Springer-Vieweg Verlag, Wiesbaden 2015]

Aufgrund der Besonderheiten der Werkstoffeigenschaften, der Herstellungsverfahren und des Reibungs- und Verschleißverhaltens von Kunststoffen gegenüber den klassischen Konstruktionswerkstoffen kommt den Polymerwerkstoffen innerhalb der Tribologie eine besondere Rolle zu. Es ist deshalb sinnvoll den Begriff Kunststofftribologie zu prägen.

Kunststofftribologie kann folgendermaßen definiert werden:

Die Kunststofftribologie ist eine Wissenschaft und Technik, die sich mit dem Reibungs- und Verschleißverhalten von Kunststoffen in technischen Systemen beschäftigt und die Optimierung der Reibung und die Reduzierung des Verschleißes durch die Werkstoffmodifikation, das Herstellungsverfahren und die Konstruktion der Systembauteile zum Ziel hat.

In Abhängigkeit vom Anwendungsfall wird mit der Optimierung des Reibungsverhaltens ein niedriger oder ein hoher Reibungswiderstand angestrebt. (hoher Reibungswiderstand: Schuhsohlen, Fußbodenbeläge, Fahrradbremsbeläge | niedriger Reibungswiderstand: Gleitlager, etc.)

Die Normalkraft wirkt rechtwinklig zu den Reibflächen und ist Bestandteil des Reibungsgesetzes von Coulomb:

![]()

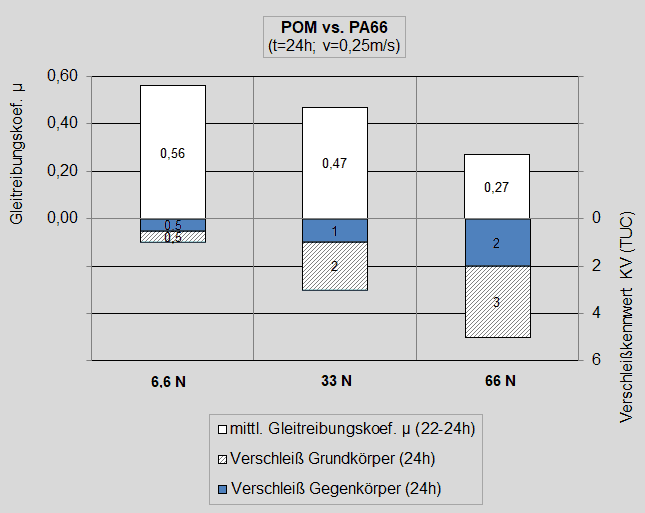

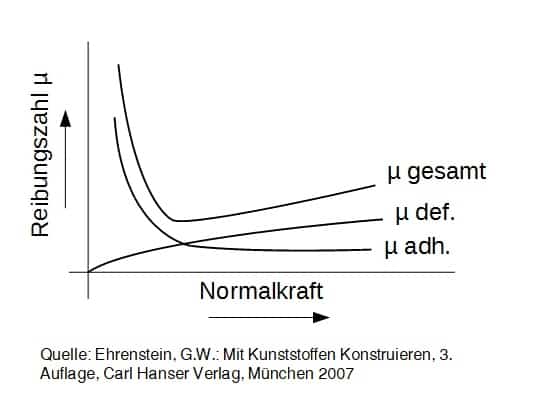

Die Reibungszahl μ ist abhängig von der Normalkraft (Diagramm 1). Bei polaren Reibpaarungen (Bsp.: POM vs. PA 6.6) ist der adhäsive Anteil der Reibungszahl aufgrund der Anziehung der Reibfläche bei geringer Normalkraft sehr hoch. Dieser Anteil fällt mit steigender Normalbelastung des Reibkontaktes zunächst bis zu einem Minimum stark ab und bleibt dann relativ konstant. Hintergrund ist die tatsächliche Kontaktfläche der Reibpartner. Die Kontaktfläche steigt mit zunehmender Normalkraft degressiv an. Die bewegungshemmende adhäsiv bedingte Reibkraft verhält sich proportional zur Kontaktfläche. Aus dem Verhältnis μ=FReib_adh/FN resultiert der oben beschriebene Zusammenhang zwischen der Normalkraft und dem adhäsiven Anteil der Reibungszahl.

Der deformative Anteil der Reibungszahl steigt mit zunehmender Normalbelastung des Reibkontaktes an. Die Summe aus adhäsiven und deformativen Reibungsanteil ergibt die Reibungszahl μ.

Bei Reibpaarungen mit mindestens einem unpolaren Reibpartner steigt die Reibungszahl μ aufgrund der fehlenden Adhäsion von Beginn an kontinuierlich an (Diagramm 1).

Die Gleitverschleißrate (mm/km; Materialabtrag in mm je km Gleitstrecke) verhält sich proportional zur Normalbelastung. [1]

Diagramm 1: Reibungszahl μ in Abhängigkeit von der Normalkraft für polare Reibpaarungen; bei Reibpaarungen mit mindestens einem unpolaren Reibpartner entfällt die adhäsive Komponente der Reibung [1]

[1] Ehrenstein, G. W.: Mit Kunststoffen konstruieren, 3. Auflage, Carl Hanser Verlag, München 2007

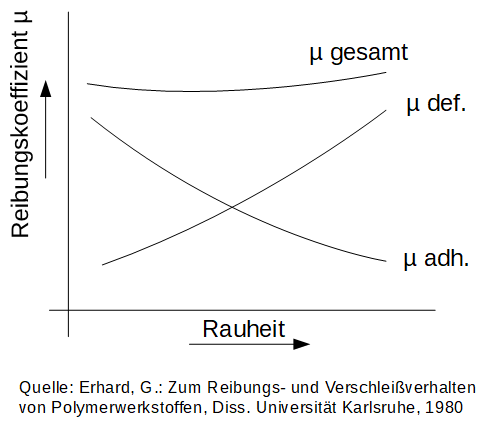

Die Rauheit der Metalloberfläche hat bei Kunststoff-Metall-Reibpaarungen einen wesentlichen Einfluss auf das Reibungs- und Verschleißverhalten.

Die raue Metalloberfläche reduziert den flächigen Kontakt von Grund- und Gegenkörper auf die Punktkontakte der Rauheitsspitzen. Bei polaren Reibpaarungen (PA 6.6 vs. Stahl 100 Cr 6) wird mit zunehmender Rauheit die Adhäsion der Reibflächen reduziert, wodurch der adhäsive Reibungswiderstand sinkt. Im Gegensatz dazu steigt der deformative Reibungsanteil, da die größeren Rauheitsspitzen der Metallreibfläche tiefer in die Kunststoffoberfläche eindringen. Beim Aufeinandergleiten der Flächen bewirken die Rauheitsspitzen plastische und elastische Deformationen der Kunststoffoberfläche. Es bildet sich vor den Rauheitsspitzen eine Art Bug-Welle [1]. Der für diese Verformungen aufgebrachte Energiebedarf wirkt sich als deformativer Reibungsanteil bewegungshemmend aus. Das folgende Diagramm zeigt den beschriebenen Zusammenhang.

Diagramm 1: Zusammenhang zwischen der Oberflächenrauheit des Metallkörpers und dem deformativen und adhäsiven Anteil des Reibungskoeffizienten bei polaren Reibpaarungen[2].

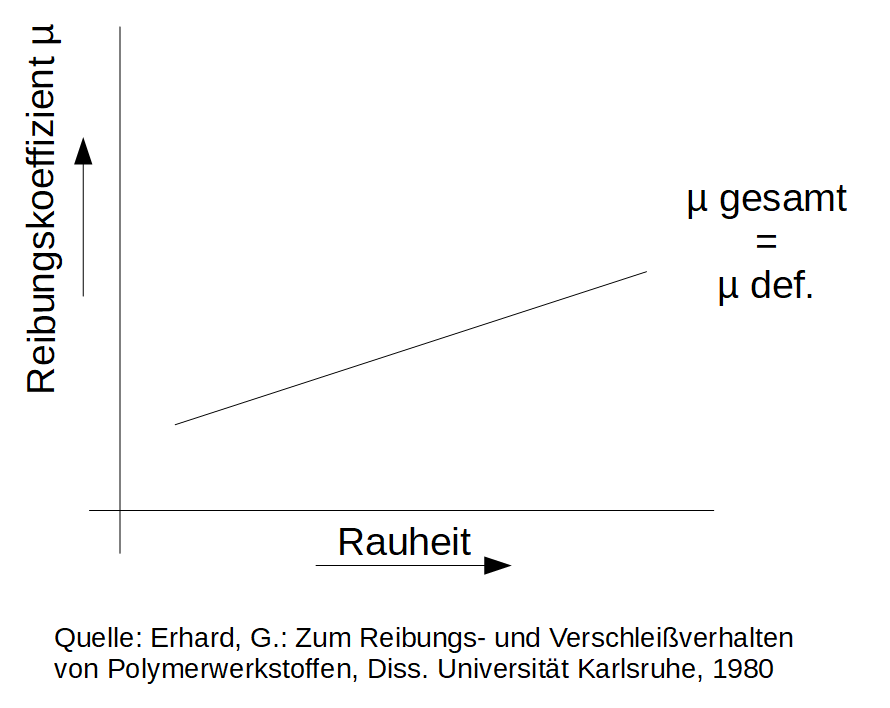

Bei Reibpaarungen mit einem unpolarem Reibpartner (PE-UHMW vs. Stahl 100 Cr 6) spielt die Adhäsion keine Rolle. Die Reibung ist nur von deformativen Mechanismen abhängig (vgl. Diagramm 1 und Diagramm 2).

Diagramm 2: Zusammenhang zwischen der Oberflächenrauheit des Metallkörpers und dem deformativen Anteil des Reibungskoeffizienten bei Reibpaarungen mit unpolaren Kunststoffen

Der Verschleiß des Kunststoffgegenkörpers ist umso größer, je rauer die Metalloberfläche ist. Verschleißbedingt ändert sich über den Reibungsverlauf die Oberflächengestalt der Reibpartner, so dass sich die vormals raue Metallfläche glättet und die glatte Kunststofffläche rau wird und umgekehrt. [1] Dabei kann es dazu kommen, dass die Rauheitsspitzen des Metallpartners brechen, sich in der Kunststoffreibfläche einlagern und sich in der Folge der Verschleiß beider Partner stark erhöht. Um dem entgegenzuwirken, sollte die Metallreibfläche eine Rockwellhärte HRC über 50 aufweisen. [3]

Verschleißpartikel des Kunststoffreibpartners können sich als Zwischenschicht auf der Metalloberfläche anlagern. Dies ist insbesondere bei den unpolaren Kunststoffen wie PE-HD und PTFE gegen eine raue Metalloberfläche zu beobachten. Die Zwischenschicht wirkt, wie eine Eigenpaarung, durch lokale Verschmelzungen reibungserhöhend. Deshalb sollte die Metalloberfläche bei diesen Reibkombinationen besonders glatt sein (vgl. Tabelle 1). Auch der deformative Reibungsanteil ist dann besonders gering, was sich ebenfalls reibungsmindernd auswirkt.

Bei der Reibpaarung Metall gegen polare Kunststoffe, wie POM und PA66, sollte die Metalloberfläche „rau“ sein. Die in der Folge entstehenden Verschleißpartikel des Kunststoffes wirken zwischen den Reibflächen wie eine Art Wälzlager und reduzieren den Bewegungswiderstand. Reibungsmindernd wirkt sich auch die Einbettung inkoporierter Schmierstoffe (PE-HD, PTFE, MoS2, Graphit) in die polaren Kunststoffe aus.

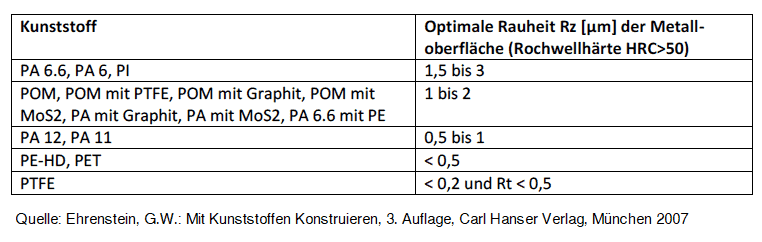

Tabelle: Optimale Rauheit der Metalloberfläche in Abhängigkeit vom Kunststoffgleitpartner

Tabelle: Optimale Rauheit der Metalloberfläche in Abhängigkeit vom Kunststoffgleitpartner

Der Kontakt zweier Kunststoffflächen kann Anziehungskräfte zwischen den Körpern bewirken. Entscheidend dabei ist der polare Anteil der Oberflächenenergie der Kunststoffe. Dabei bewirkt der Kontakt zweier Kunststoffe mit jeweils hohem polarem Anteil starke Anziehungskräfte, dagegen sind die Anziehungskräfte sehr gering, wenn mindestens ein Kunststoff einen sehr geringen polaren Anteil der Oberflächenenergie aufweist.

Vereinfacht spricht man von unpolaren Kunststoffen, wenn der polare Anteile der Oberflächenenergie γp < 1 mN/m ist. Bei polaren Kunststoffen liegt der polare Anteil der Oberflächenenergie bei γp > 1 mN/m.

- Polare Kunststoffe sind: PA, PBT, PET, PSU, PAEK, SAN, PMMA, PVC, PC, POM

- Unpolare Kunststoffe sind: PE, PTFE, PP

Die Trocken-Reibpaarung von polaren Kunststoffen hat Reibungswiderstände zur Folge, die auf die Anziehungskräfte (Adhäsion) der Oberflächen zurückzuführen sind. Bei solchen Reibpaarungen wirkt sich die Anwendung inkorporierter Schmierstoffe (im Kunststoff eingebettete Partikel oder Flüssigkeiten: Polyethylen, Polytetrafluorethylen, Silikonöl, Molibdändisulfid, Graphit, etc.) besonders positiv auf das tribologische Verhalten aus.

Wenn mindestens ein Reibpartner aus einem unpolaren Kunststoff besteht, sind die Anziehungskräfte vernachlässigbar. Es liegen dann keine adhäsionsbedingten Reibungswiderstände vor.

Quelle: Erhard, G., Konstruieren mit Kunststoffen, 4. Auflage, Carl Hanser Verlag, München 2008

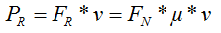

Die Reibleistung ergibt sich aus der Reibungskraft multipliziert mit der Geschwindigkeit.

Kontakt zweier Körper, Grund- und Gegenkörper, die in Wechselwirkung zueinander stehen. (siehe auch tribologisches System)

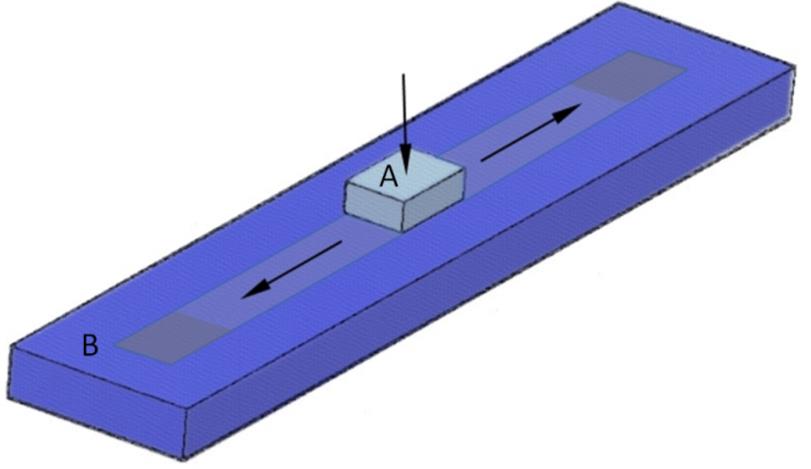

In Industrie und Wissenschaft ist seit vielen Jahren das Prüfprinzip »Klötzchen auf Platte mit oszillierender geradliniger Relativbewegung der Proben« für tribologische Standardprüfungen von Kunststoff-Kunststoffreibpaarungen etabliert.

Abbildung 1: Prüfprinzip Klötzchen auf Platte

Bei diesem Prinzip wird eine klötzchenförmige Probe A (Oberprobe) mit definierter Normalkraft auf die plattenförmige Probe B (Unterprobe) gedrückt und auf dieser geradlinig oszillierend hin- und her bewegt. Dabei wird der Gleitreibungswert (dynamischer Reibwert) und/oder der Haftreibungswert (statischer Reibwert) über die Versuchsdauer aufgezeichnet. Nach Versuchsende erfolgt die Bestimmung des Gleitverschleißes nach der TUC-Methode (siehe Glossar).

Geometrien der Proben:

Probe A (Oberprobe): Breite 10 mm x Länge 15 mm; Kanten gebrochen

Probe B (Unterprobe): Breite 30 mm x Länge 150 mm

Prüfbedingungen:

Hub: 100 mm | mittlere Geschwindigkeit: 0,25 m/s | spezifische Flächenpressung: 0,5 N/mm²

Versuchsdauer: 24 h | Versuchsanzahl: 4 | Gleitstrecke Oberprobe: 21,6 km | Gleitstrecke

Unterprobe: 3,24 km

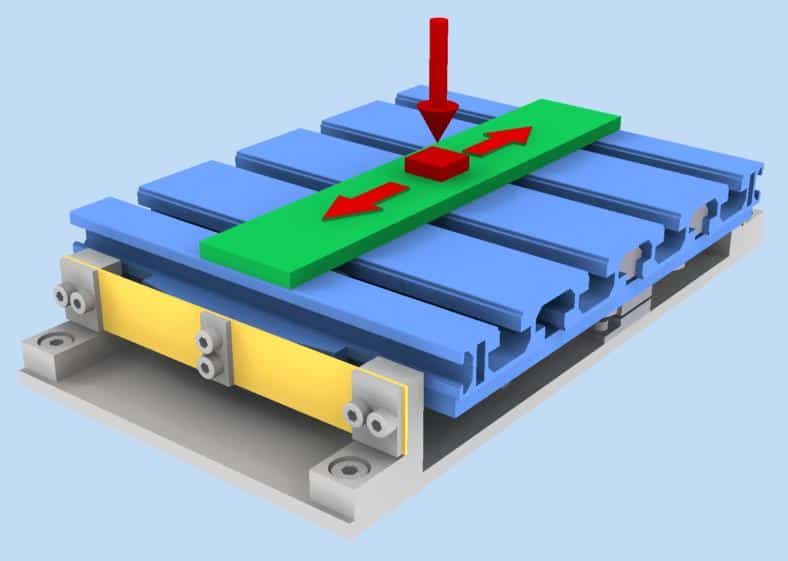

Messtechnik: Um genaue Messergebnisse zu erzielen, nutzen wir spezielle Messtische und eine besondere Mimik zur Normalbelastung der Reibpaarungen. Auf dem feststehenden Messtisch wird die Unterprobe fixiert. Der Messtisch ist vorn und hinten jeweils mittig an Plattfedern aufgehangen. Die Plattfedern lassen sich in Bewegungsrichtung der Oberprobe verformen. Je nach Höhe der Reibkraft werden die Plattfedern ausgelenkt. Die Auslenkung wird berührungslos sensorisch erfasst, mit der Federkonstante multipliziert und somit im Ergebnis die Reibungskraft über die Zeit aufgezeichnet. Da bei der Messung keine Reibverluste durch zusätzliche Lagerstellen auftreten, sind die Ergebnisse exakt. Die Normalbelastung der Reibpaarung erfolgt durch einen Meßkopf. An dessen unteren Ende ist die Oberprobe fixiert. Die Oberprobe wird durch Vorspannen einer Feder auf die Unterprobe gedrückt. Die Spannkraft=Normalkraft wird durch einen Kraftsensor gemessen und aufgezeichnet. Durch das Verhältnis μ=Reibkraft/Normalkraft erfolgt die Ermittlung und letztendlich die Aufzeichnung des Reibwertes über die Zeit.

Abbildung: Messtisch (blau) mit Plattfederaufhängung (gelb); Oberprobe (rot); Unterprobe (grün)

Die beschriebene Standardprüfmethodik ist zum Vergleich des tribologischen Verhaltens von Kunststoff-Kunststoffreibpaarungen in der Screeningphase der Materialauswahl und im Rahmen der Entwicklung von tribologisch optimierten Kunststoffen sehr gut geeignet.

Nach Czichos ist die Tribologie „ein interdisziplinäres Fachgebiet zur Optimierung mechanischer Technologien durch Verminderung reibungs- und verschleißbedingter Energie- und Stoffverluste.“ [Czichos, H.; Habig, K.-H.: Tribologie-Handbuch, 4. Auflage, Springer-Vieweg Verlag, Wiesbaden 2015]

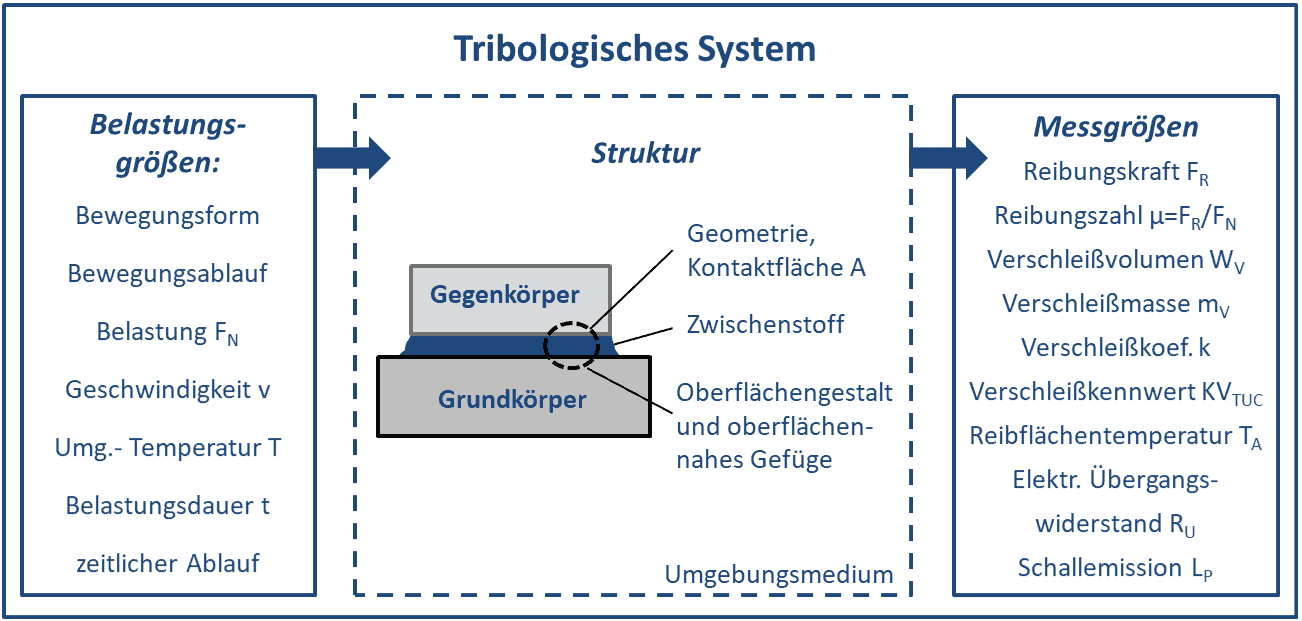

Das Tribologische System charakterisiert eine Struktur aus mindestens zwei Strukturelementen (*1), die durch die Belastungsgrößen sowie chemische (*2) und physikalische (*3) Wechselwirkungen reibbeansprucht werden. Aus der Reibbeanspruchung resultieren die tribologischen Messgrößen.

*1… Festkörper vs. Festkörper, Gas vs. Festkörper, Flüssigkeit vs. Festkörper

*2… chemische Reaktionen zwischen den Strukturelementen

*3… physikalische Anziehungskräfte zwischen den Strukturelementen

Reibungswerte und Verschleißkennwerte, etc. sind folglich keine Materialeigenschaften, sondern Systemeigenschaften. So bewirkt die Änderung von nur einer Belastungsgröße, wie z.B. der Normalkraft, bereits eine Änderung der Reibungs- und Verschleißkennwerte (siehe Diagramm 1).

Methode zur Beurteilung des Verschleißverhaltens von Kunststoffproben

Bei der Beurteilung des Verschleißverhaltens von Kunststoffproben und -bauteilen sind Messeverfahren, die den Verschleiß z.B. durch Masseverlust oder -Volumenabtrag quantifizieren oftmals nicht geeignet.

Da das Verschleißverhalten eine Systemeigenschaft und keine Materialkennwert ist, sollte die tribologische Prüfung so nah am Anwendungsfall liegen wie möglich. Andernfalls kommt es zu starken Abweichungen des Verschleißes zwischen Labortest und Anwendungsfall. In diesem Zusammenhang sollte unter realitätsnahen Prüfbedingungen (gleiche Flächenpressungen, Reibgeschwindigkeit, Probenkontaktflächen, etc.) getestet werden.

Aus dieser Methodik resultiert sehr oft, dass selbst nach einer Versuchsdauer von 24 h und einem Reibweg von mehreren Kilometern der Verschleiß in Form von Masseverlust oder Volumenabtrag sehr gering und damit kaum messbar ist. Erschwerend kommt noch hinzu, dass plastische Verformungen und Materialübertragungen das Messergebnis noch verfälschen.

Nicht selten sind das lokale Aufschmelzen der Reibfläche, die Ausbildung von Furchen (Verformung, keine Materialverlust), Wellen und Schuppen. Diese Verschleißerscheinungen können hinsichtlich der Kunststoffauswahl ein K.O. – Kriterium sein, würden aber bei den gravimetrischen und volumetrischen Messverfahren nicht erfasst.

Um diesem Dilemma zu entgehen und den Verschleiß einer Kunststoffprobe schnell und sicher beurteilen zu können, wurde am Institut für Fördertechnik und Kunststoff ein visuelles Beurteilungsverfahren entwickelt und seit Jahren erfolgreich angewandt.

Dieses Verfahren macht sich die Tatsache zu nutze, dass der Mensch in der Lage ist bereits geringste visuelle Unterschiede einer Oberfläche (Form, Glanz, Farbe, etc.) zu erfassen.

Die für Kunststoffauswahl entscheidend Verschleißerscheinungen lassen sich so erfassen und durch Kriterien bewerten.

Kriterien zur visuellen Bewertung des Verschleißes einer Kunststoffprobe:

| Verschleiß-kennwert | Kriterium |

|---|---|

| 0 | keine sichtbare Veränderung gegenüber einer neuen Fläche |

| 0,5 | keine Abriebpartikel; lediglich Glanzunterschiede |

| 1 | wenige Abriebpartikel; geringe Einlaufspuren; Reibfläche unterscheidet sich deutlich von der unbeanspruchten Oberfläche; Kratzer |

| 2 | viele Abriebpartikel und deutlich sichtbare Einlaufspuren wie Riefen und Furchen über die komplette Reibfläche und/ oder lokale deutliche sichtbare Materialübertragung und/oder lokale Schmelzung der Reibfläche; aber ursprüngliche Reibfläche ist im Profil noch größtenteils erhalten |

| 3 | sehr starke Anhäufung von Abriebpartikeln; starke Einlaufspuren – die ursprüngliche Reibfläche ist abgetragen und/ oder großflächige Materialübertragungen und/oder großflächige Schmelzung der Reibfläche, thermische Verformungen der Reibfläche (Schuppen, Wellen, etc.) |

| 4 | verschleißbedingter Abbruch des Versuchs vor dem geplanten Ende |

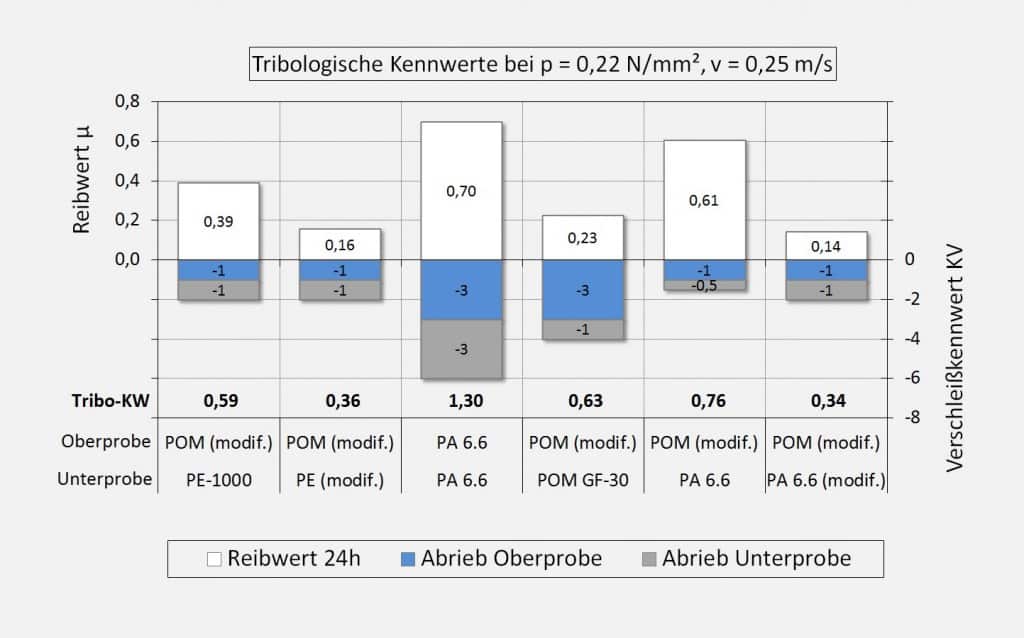

Reibungs- und Verschleißkennwerte von Kunststoff-Kunststoffreibpaarungen nach der Einlaufphase (Verschleißkennwert nach TUC-Methode):

Was können wir für Sie tun?