Reibungsoptimierte ABS-, PC- und ASA-Kunststoffe – Reibungs- und Verschleißtests mit dem Lineartribometer

Vergleich des Reibungs- und Verschleißverhaltens gleitmodifizierter und nicht modifizierter PC-, ASA-, und ABS-Kunststoffe

Polycarbonat (PC), Acrylnitril-Styrol-Acrylat (ASA), Acrylnitril-Butadien-Styrol (ABS) oder Blends (Mischungen) mit Polyamid (PA) bieten viele Vorteile und werden häufig auch zur Herstellung reibungsbeanspruchter Baugruppen eingesetzt. Konkrete Anwendungen sind Verkleidungen und Funktionsbauteile von Fahrzeugen, Haushaltsgeräten und Elektronikprodukten.

Die amorphe Struktur dieser Kunststoffe und die damit einhergehende geringe Nachschwindung bewirkt geringen Verzug. In Kombination mit dem guten Fließverhalten lassen sie sich leicht zu großflächigen Bauteilen mit hervorragender Oberflächenqualität verarbeiten. Durch Lackieren und Galvanisieren werden anspruchsvolle Designelemente im Sichtbereich realisiert.

Kommen diese Kunststoffe in reibbeanspruchten Baugruppen zum Einsatz, können bei der Kunststoffauswahl Fehler gemacht werden, die gravierende Probleme zur Folge haben. So zum Beispiel Quietsch- und Knarzgeräusche, ein Anstieg der Bedienkräfte über die Lebensdauer und das Klemmen von Bedienelemente.

Um diese Auswirkungen zu eliminieren, beschäftigt sich das Unternehmen Sitraplas seit Jahren mit der Entwicklung reibungsoptimierter Kunststoffe. Dabei kommen sogenannte inkorporierte Schmierstoffe zum Einsatz, die den Kunststoffen beigemischt werden. Inkorporierten Schmierstoffe sind z.B. Graphit, Molibdändisulfid, Polyethylen-High-Density (PE-HD), Polytetrafluorethylen (PTFE). Sie bewirken im Wesentlichen die Reduzierung der Oberflächenenergie der ABS-, PC- und ASA-Kunststoffe und damit die Anziehungskräfte der Reibflächen. Infolgedessen sinkt der Reibungswiderstand. Zudem bilden sie eine Art Schutzfilm zwischen den Reibpartnern, der den Verschleiß reduziert.

In unserem Testlabor wurde das Reibungs- und Verschleißverhalten verschiedener optimierter Sitraplas-Kunststoffe gegenüber Kunststoffen ohne inkorporierten Schmierstoff untersucht.

Die Tests wurden mit unserem Linear-Tribometer durchgeführt. Dabei wird eine klötzchenförmige Oberprobe (Kunststoff 1) mit definierter Normalkraft auf die plattenförmige Unterprobe (Kunststoff 2) gedrückt. Anschließend wird die Oberprobe linear oszillierend auf der Unterprobe hin und her bewegt. Über die Versuchsdauer von 24 Stunden werden die Normalkraft und die Reibkraft aufgezeichnet und daraus der Gleitreibungskoeffizient µ ermittelt. Am Ende der Versuchsdauer wurde der Verschleiß anhand von charakteristischen Merkmalen, wie Kratzer, Riefen und Verschleißpartikelanhäufung visuell begutachtet und quantifiziert.

Ergebnisse der Reibungs- und Verschleißtests

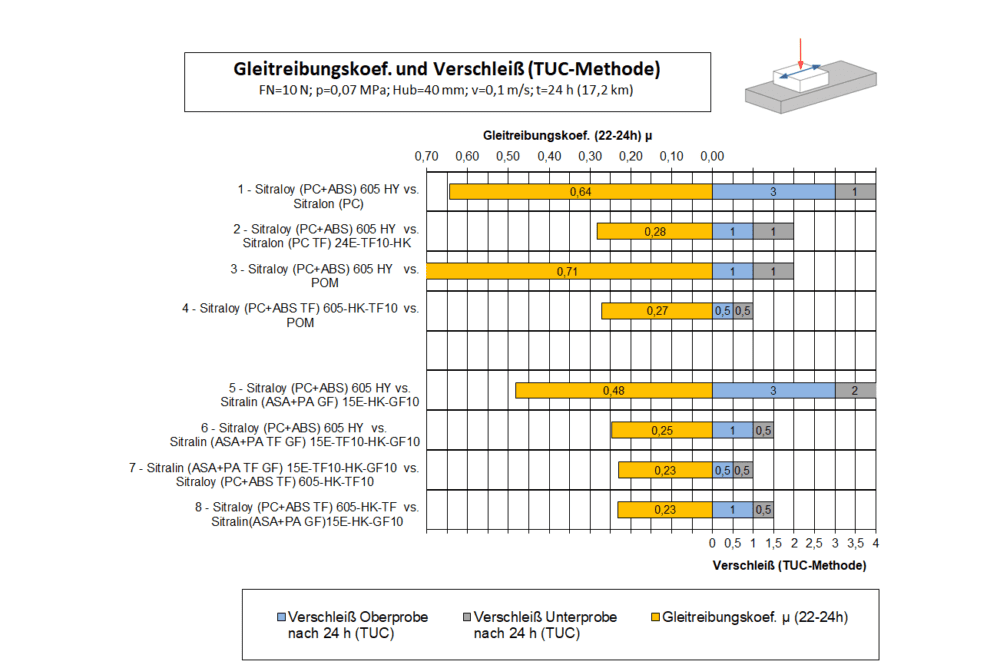

Das folgende Balkendiagramm zeigt die Reibungs- und Verschleißkennwerte der Reibpaarungen: die Gleitreibungswerte am Ende der Versuchsdauer sowie den Verschleißkennwert der Oberprobe und Unterprobe.

Diagramm 1: Reibungs- und Verschleißkennwerte verschiedener PC-, ABS-, ASA-Kunststoffe

Die Ergebnisse zeigen deutliche Unterschiede im Reibungs- und Verschleißverhalten zwischen den Reibpaarungen bei denen mindestens ein Reibpartner mit inkorporiertem Schmierstoff (PTFE, Kürzel TF) ausgerüstet ist und den Reibpaarungen ohne PTFE-Schmierstoff.

Bei der Reibpaarung 1 (PC+ABS vs. PC), der Reibpaarung 3 (PC+ABS vs. POM) sowie der Reib-

paarung 5 (PC+ABS vs. ASA+PA GF) wurde keiner der Reibpartner mit inkorporiertem Schmierstoff ausgerüstet. Folglich sind die Gleitreibungswerte und der Verschleiß (Abbildung 2) hier sehr hoch.

Bei den Reibpaarungen 2, 4, 6, 7 und 8 wurde mindestens ein Reibpartner mit inkorporiertem Schmierstoff (PTFE) ausgerüstet. Dadurch wurde ein deutliche Reduzierung der Gleitreibungswerte und eine drastische Verschleißreduzierung (Abbildung 3) erreicht.

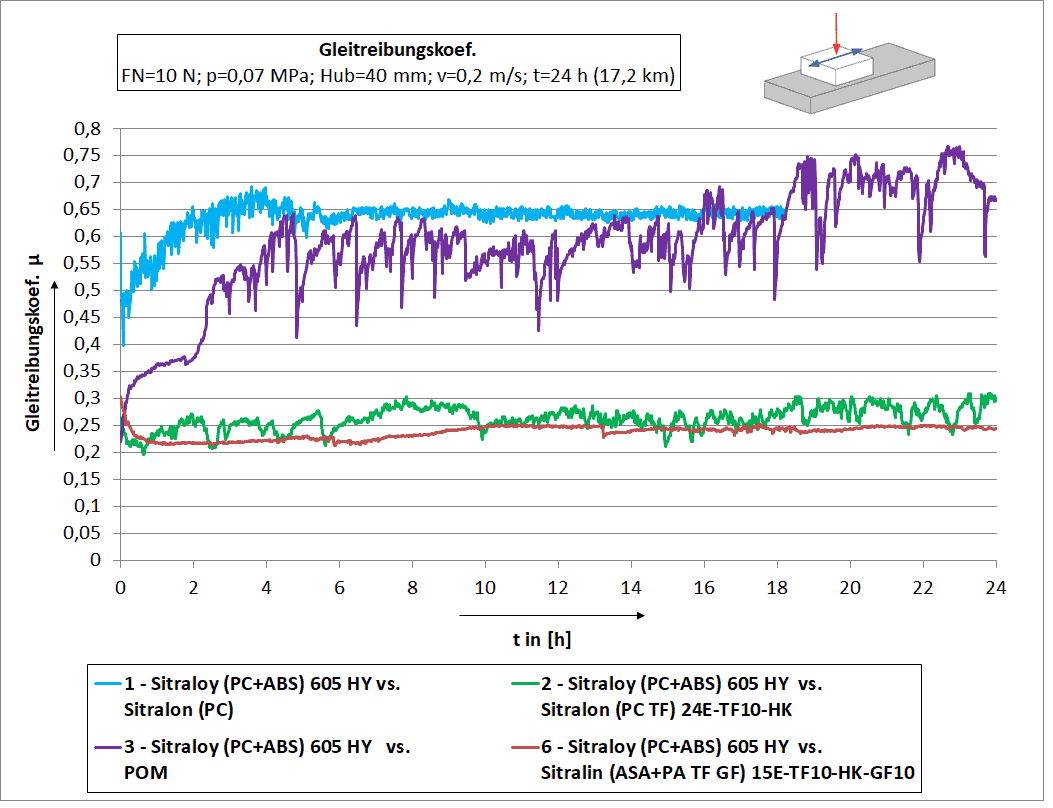

Bei der Auslegung von Bedienelementen resultieren die Bedienkräfte im Wesentlichen aus dem Reibungswiderstand der Kunststoffbauteile. Verändern sich die Reibungswerte dieser beweglich verbunden Bauteile verändern sich auch die Bedienkräfte. Sehr ungünstig in diesem Zusammenhang ist der Anstieg der Reibwerte über die Lebensdauer. So kann es dazu kommen das Bedienelemente schwergängig sind oder gar klemmen.

Hier zeigen die Reibpaarungen mit PTFE als inkorporierten Schmierstoff deutliche Vorteile gegenüber den nichtmodifizierten Reibpaarungen, wie das Diagramm 2 zeigt. Die Reibpaarungen 2 und 6 mit PTFE bewirken geringe Reibungswerte und einen relativ homogenen Verlauf der Kurven.

Die Reibpaarungen 1 und 3 ohne PTFE zeigen einen starken Anstieg der Reibwertkurve zu Beginn sowie starke Schwankungen (3).

Können wir etwas für Sie tun?

Unsere Leistungen:

- Reibungs- und Verschleißprüfung mit unseren Universaltribometern

(drehende und linear-oszillierende Reibbewegung) - Tribologische Untersuchung von Werkstoffproben und Bauteilen

- Beratung zur Reibungsoptimierung von Kunststoffbaugruppen

- Beratung zur Materialauswahl reibungsbeanspruchter Kunststoffbaugruppen